O que é a Instrumentação industrial?

Instrumentação é definida como “a ciência do estudo, desenvolvimento e aplicação de instrumentos usados para medir e controlar processos”.

Instrumentação é usada para se referir ao campo de trabalho de técnicos e engenheiros (técnicos operacionais, instrumentação, engenheiros de processo) que lidam com processos industriais, mas também pode se referir aos vários métodos e técnicas possíveis aplicadas à instrumentação.

Para controlar um processo industrial (independentemente do produto produzido ou do seu ramo de atividade) é necessário medir e controlar uma série de variáveis físicas e químicas; para isso, são utilizados instrumentos. O engenheiro que desenvolve, projeta e especifica os instrumentos que realizam essas medições é o engenheiro de instrumentos.

A instrumentação está associada aos seguintes equipamentos: caldeiras, bombas centrífugas, torres de destilação, fornos, queimadores industriais, refrigeradores, aquecedores, secadores, condicionadores de ar, compressores, trocadores de calor, torres de resfriamento, etc.

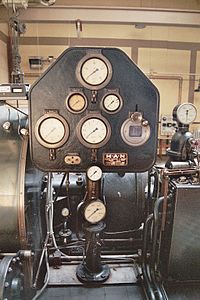

No início do controle do processo, indicadores, elementos de controle e válvulas são monitorados por um operador que percorre todas as malhas de controle e ajusta a abertura ou fechamento das válvulas para obter variáveis (temperatura, pressão, vazão, etc.).

Com o advento do acionamento pneumático e dos instrumentos de controle na década de 1940, o monitoramento e controle automatizados tornaram-se possíveis. Os operadores não precisam mais abrir ou fechar manualmente todas as válvulas. Isso reduz o tempo que o operador precisa para monitorar o processo.

Inicialmente, o controlador é instalado próximo ao transmissor e à válvula de controle que faz parte de sua malha de controle. Ao longo dos anos, esses controladores de campo foram reunidos em uma sala com elementos de controle centralizados. A sala de controle de processos nasceu. O sinal do elemento de medição instalado no processo é enviado para a sala de controle através do transmissor, o controlador processa este sinal e envia o sinal de volta ao campo para o posicionador, que movimentará a válvula de controle. Todos os instrumentos usados nessas malhas de controle são pneumáticos. Esses instrumentos têm uma faixa de sinal de entrada e saída de 3 a 15 psi (incrementos de 3 psi entre cada faixa de valores para um total de 5 faixas) e usam um suprimento de ar de 20 psi. A desvantagem desta instalação é que podem ocorrer vazamentos devido a rachaduras ou corrosão em tubos de cobre ou aço carbono, ou rachaduras secas em tubos de vinil. Esses vazamentos podem causar falhas nas malhas de controle ou até mesmo interromper a produção.

Sala de controle com instrumentos eletrônicos

Com o avanço da eletrônica nas décadas de 1950 e 1960, instrumentos eletrônicos puderam ser feitos para substituir os pneus. A fabricação desses instrumentos começou em 1970. Inicialmente, os sinais de entrada e saída desses dispositivos não eram padronizados. Cada fabricante define seus próprios padrões. Em busca da normalização, o sinal foi posteriormente normalizado para um sinal de corrente variando de 4 a 20 mA (incrementos de 4 mA entre cada faixa de valores, cinco faixas no total, equivalente a uma escala psi) e uma fonte de alimentação de 24 VCC com Para transmissores e posicionadores , use 110 VCA em casos especiais. Gradualmente, as plantas industriais passaram a utilizar equipamentos eletrônicos de controle, o que reduziu os custos de manutenção devido à robustez dos equipamentos e à falta de peças mecânicas como instrumentos pneumáticos. Você também pode aumentar a precisão de suas medições, resultando em um controle de malha aprimorado.

Marco Antonio Ribeiro considerava os instrumentos musicais a arte de ler e interpretar instrumentos musicais.

A próxima evolução da Instrumentação ocorreu com o advento da computação. À medida que os processos industriais se tornam mais complexos, exigindo mais processamento e mais malhas de controle, torna-se inviável ter centenas de malhas de controle com instrumentos discretos, pois cada instrumento falhará e exigirá manutenção.

Um sistema de controle distribuído (DCS) pode centralizar vários loops de controle em uma estação de controle. O sistema permite que várias salas de controle sejam controladas a partir de um local, que pode estar a quilômetros de distância. Os operadores agora manipulam um grande número de grades por meio de telas de computador. Existem muitos instrumentos atualmente trabalhando em redes industriais, destacando-se em várias redes: AS-Interface, Profibus, Fieldbus Foundation, Modbus.

Vale lembrar também que em algumas plantas industriais são utilizados instrumentos de medição e controle que se comunicam via redes sem fio.